UHMWPE内衬耐磨损化学橡胶管:破解高磨损难题的“科技密钥”

阅读量:

磨损困境:工业生产的“成本黑洞”

高磨损工况下,管道的频繁更换与维修是工业生产中难以回避的“成本黑洞”。以矿山输送系统为例,传统金属管道在输送铁矿石浆料时,磨损速率可达每月1-2mm,导致管道寿命不足1年,每年更换管道的成本高达数百万元。而普通橡胶管道虽耐磨性稍优,却因耐化学性差,在腐蚀性介质中易膨胀、开裂,同样无法满足长期使用需求。UHMWPE内衬耐磨损化学橡胶管的出现,为这一难题提供了“科技密钥”。

材料优势:UHMWPE的“耐磨基因”

UHMWPE的耐磨性源于其独特的分子结构。其分子链长度是普通聚乙烯的100倍以上,分子间作用力极强,形成致密的“物理交联”网络。当颗粒冲击管道时,UHMWPE层通过“弹性变形”吸收冲击能量,而非像金属那样通过“塑性变形”产生磨损。此外,UHMWPE的表面摩擦系数极低(仅为0.1-0.2),可减少颗粒与管道的摩擦,进一步降低磨损速率。

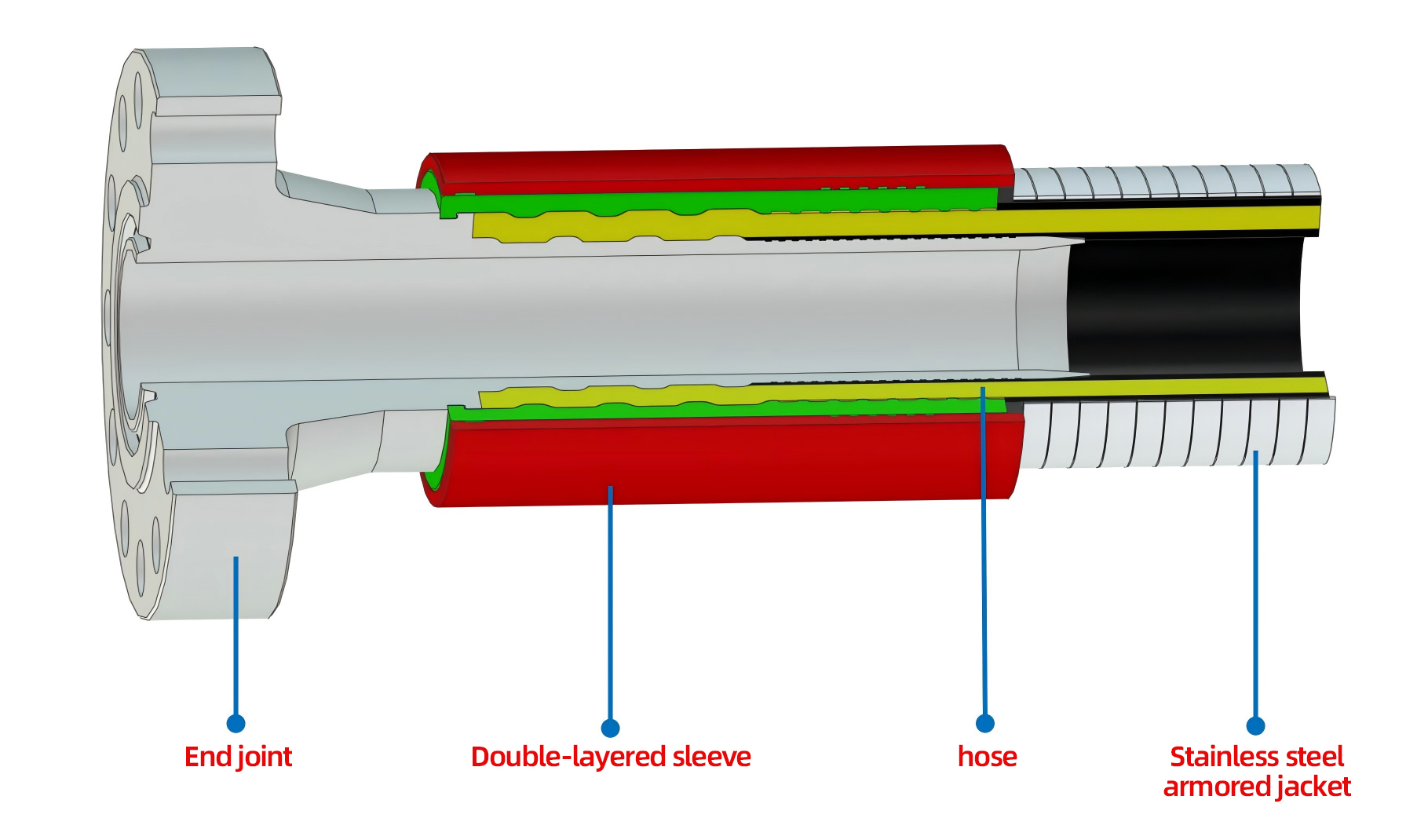

工艺突破:复合结构的“精密制造”

UHMWPE内衬耐磨损化学橡胶管的制造工艺是决定其性能的关键。内层UHMWPE需通过“模压成型”工艺,确保无孔隙、无缺陷;外层橡胶则采用高强度、耐油性的合成橡胶,通过“共硫化”工艺与UHMWPE层紧密结合。这种复合结构不仅提升了管道的耐压性(可承受6MPa以上压力),还通过橡胶层的密封性防止介质渗透至UHMWPE层与橡胶层的界面,避免因介质侵蚀导致的分层失效。

实战案例:从“高损耗”到“低维护”的转型

某大型矿山企业的实践验证了UHMWPE内衬橡胶管的可靠性。该企业原使用金属管道输送铁矿石浆料,年更换管道成本超500万元,且因停机维修导致年产量损失约10%。改用UHMWPE内衬橡胶管后,管道寿命延长至5年以上,年维护成本降低至不足50万元,同时因管道磨损导致的介质污染问题也彻底解决。目前,该企业已将该类管道推广至所有高磨损输送系统。

行业展望:从“耐磨”到“多功能”的升级

未来,UHMWPE内衬耐磨损化学橡胶管将向多功能化方向发展。通过添加抗静电剂、阻燃剂等功能性助剂,管道可满足煤矿、化工等易燃易爆场所的安全需求;通过优化UHMWPE层与橡胶层的界面设计,管道的耐温性可提升至150℃以上,适用于高温工况;此外,管道的模块化设计也将推动其向快速安装、易维护方向发展,进一步提升工业生产效率。